- 时间:2024-10-01 08:41:22

- 浏览:

组合机床PLC控制系统设计探讨

随着工业自动化程度的不断提高,组合机床在制造业中的应用越来越广泛。为了提高生产效率和产品质量,组合机床的自动化控制成为关键。本文将探讨组合机床PLC控制系统的设计方法,以实现机床的自动化运行。

一、组合机床PLC控制系统概述

组合机床PLC控制系统是一种基于可编程逻辑控制器(PLC)的自动化控制系统。它通过PLC对机床的各个执行机构进行控制,实现机床的自动运行。该系统主要由PLC、传感器、执行器、人机界面(HMI)等组成。

二、PLC控制系统设计原则

1. 安全可靠:PLC控制系统应具备高可靠性,确保机床在运行过程中的安全稳定。

2. 灵活性:控制系统应具备较强的灵活性,以适应不同机床和加工工艺的需求。

3. 易于维护:控制系统应具备良好的可维护性,便于故障排查和维修。

4. 经济性:在满足功能需求的前提下,控制系统应尽量降低成本。

三、PLC控制系统设计步骤

1. 确定控制要求:根据机床的加工工艺和性能要求,明确控制系统的功能、性能指标和输入输出信号。

2. 确定PLC型号:根据控制要求,选择合适的PLC型号,包括输入输出点数、处理速度、通信接口等。

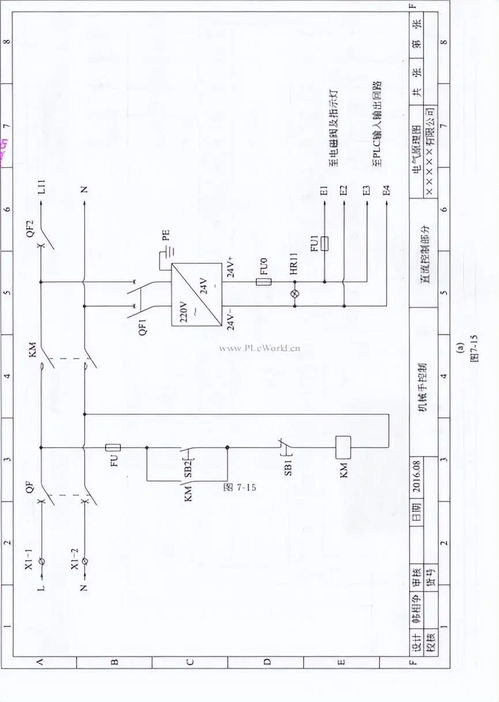

3. 设计硬件电路:根据PLC型号和输入输出信号,设计硬件电路,包括PLC、传感器、执行器、HMI等。

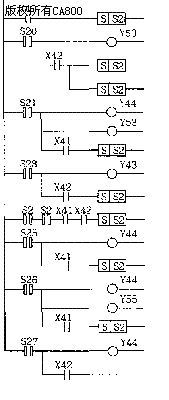

4. 编写PLC程序:根据控制要求,编写PLC程序,实现机床的自动运行。程序编写可采用梯形图、指令表、结构化文本等编程语言。

5. 调试与优化:对PLC控制系统进行调试,确保系统稳定运行。根据实际运行情况,对程序进行优化,提高控制效果。

四、PLC控制系统设计实例

以某型号组合机床为例,介绍PLC控制系统的设计过程。

1. 确定控制要求:该组合机床主要用于加工轴类零件,包括车削、铣削、磨削等工序。控制系统需实现以下功能:

(1)自动启动和停止机床;

(2)实现各工序的自动切换;

(3)实时监控机床运行状态;

(4)故障报警和故障处理。

2. 确定PLC型号:根据控制要求,选择三菱FX3U-64MT型PLC,具有32个输入点和32个输出点,满足控制需求。

3. 设计硬件电路:设计硬件电路,包括PLC、传感器、执行器、HMI等。传感器用于检测机床运行状态,执行器用于控制机床的各个执行机构,HMI用于显示机床运行状态和故障信息。

4. 编写PLC程序:根据控制要求,编写PLC程序,实现机床的自动运行。程序采用梯形图编程语言,实现各工序的自动切换、实时监控和故障报警等功能。

5. 调试与优化:对PLC控制系统进行调试,确保系统稳定运行。根据实际运行情况,对程序进行优化,提高控制效果。

五、结论

组合机床PLC控制系统设计是提高机床自动化程度、提高生产效率的关键。本文介绍了组合机床PLC控制系统的设计方法,以期为相关领域的研究和实践提供参考。